|

余热余压

|

余热余压

|

余热余压

|

余热余压

来源:北京中冶设备研究设计总院有限公司

时间:2020-07-06

一、研究的背景与问题

钢铁行业是我国国民经济发展的支柱行业,其能耗占我国工业总能耗的23%以上,但其能源的一次利用率仅在40%左右,在其生产过程中,产生了大量的余热余能,经过几十年的发展,绝大多数的余热余能得到了很好的利用,但高温液态熔渣的显热和低温余热资源至今未得到很好的回收利用,高温液态熔渣是钢铁生产过程中的副产物,其排出温度高达1500℃,蕴含大量高温余热,是目前钢铁行业中唯一未能回收的高温余热资源。2016年中国生铁产量为6.91亿吨,其中高炉渣总量为2.35亿吨,占总熔渣量57%,蕴含总热量约为1419万吨标煤。

现有技术(水淬法)主要对高炉渣进行水淬急冷,形成具有高玻璃体含量的矿渣,其潜在的水化活性使其可用于水泥混合材、混凝土掺合料,在建筑材料领域具有广泛的应用。但该技术存在以下三个问题。

1、“水淬法”处理过程中消耗了大量水资源。为保证渣与水充分接触,对冲渣水的用量有一定要求,同时在水与高温渣的接触过程中,还存在大量水的蒸发耗散。据测算,处理1吨渣约需消耗新水1.2吨,循环用水10吨。

2、水淬过程中伴有SO2和H2S等酸性气体污染物的排放,吨渣的硫化物排放在5000mg以上,这部分硫化物主要随水蒸气耗散在空气中,带来了严重的二次污染。

3、高温熔渣所蕴含的高品质显热得不到有效回收利用,能源浪费巨大。采用水淬工艺处理后,熔渣的高值显热(约1500℃)被转化成冲渣水的低温余热(约90℃),只能用于冬季供暖等有限场合,由此每年造成了大量高品质热能的损失和浪费。

因此,依靠新技术来实现高温液态熔渣的显热回收和资源化利用,同时解决环境污染和水资源浪费的问题已迫在眉睫。

二、解决问题的技术思路与方案

转盘法干法粒化与余热回收核心工艺流程如图1所示。

图1 转盘法干法粒化与余热回收技术示意图

工艺流程为:高温熔渣从冶炼设备由渣罐运输到渣处理车间,再由行车将渣罐内的高温熔渣倒入高温熔渣储存装置,粒化开始后高温熔渣由储存装置定量稳定地流入粒化与一次余热回收装置的粒化转盘上,通过转盘的高速旋转把渣制成细小的液滴,在离心力的作用下实现一次粒化,一次粒化液滴进而在惯性力的作用下与粒化水冷壁碰撞完成二次粒化,同时高温熔渣在两次粒化过程中与一次冷却风和水冷壁面进行强烈的热交换,使得高温熔渣由1500℃冷却到800℃,一次冷却风由常温加热到600℃,实现了高温熔渣的快速冷却和一次余热回收。接下来,高温渣粒进入二次冷却装置被二次冷却风冷却到100℃,二次冷却风则被加热到600℃,实现高温渣粒二次冷却和二次余热回收。

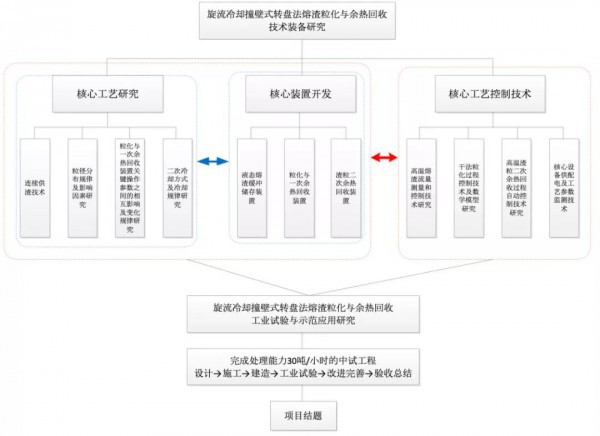

基于上述研究方案,本项目的技术路线如下图所示。

三、主要技术创新性进展

主要开展转盘法干法粒化与余热回收核心工艺技术、核心装备技术、核心工艺控制技术、工业试验与示范应用等四方面的研究。

1、转盘法干法粒化与余热回收核心工艺研究

转盘法干法粒化与余热回收核心工艺是“两步法”工艺(图1),它涉及的主要研究内容包括:转盘法干法粒化连续供渣技术研究;熔渣粒化粒径分布规律及影响因素研究;粒化及一次余热回收装置关键操作参数之间的相互影响及变化规律研究;渣粒二次冷却方式及冷却规律研究。

(1)转盘法干法粒化连续供渣技术研究

冶金行业的炼铁高炉、镍铁矿热炉等典型冶炼设备都是间断出渣,但是对于粒化及一次余热回收装置而言,由于后续连接余热锅炉和发电机组,因此要求工作模式是连续的,因此转盘法干法粒化与余热回收核心工艺首先要研究解决这个矛盾。解决这个矛盾的基本思路是设置熔渣缓冲装置,将冶炼设备的不连续工作模式,转换为粒化和一次余热回收装置的连续工作模式。

(2)熔渣粒化粒径分布规律及影响因素研究

转盘法干法粒化的原理是利用高速旋转的转盘将高温熔融渣液粒化,增加热交换面积,并采用空气将渣液快速冷却产生热风,高效回收余热.因此,渣滴大小直接决定渣滴的风冷效果和渣制品中玻璃相的含量。前期对转盘法的基础研究已表明渣温、转盘上渣膜厚度、转盘转速对粒化后渣的粒径有直接影响。

本项目将在前期实验室研究的基础上,通过仿真模拟,结合现场工业试验验证,研究不同的渣流量、不同尺寸转盘和不同转速对渣粒径分布的影响,得出工业生产条件下适宜的工艺操作条件。

(3)粒化及一次余热回收装置关键操作参数之间的相互影响及变化规律研究

前期实验室研究表明,粒化及一次余热回收装置的关键操作参数主要包括:处理渣量、转盘转速、进渣温度、出渣温度、进风温度、进风流量等。本项目将在前期实验室研究的基础上,建立工业规模粒化及一次余热回收装置的多参数耦合计算机模拟仿真模型,研究关键操作参数之间的相互影响关系及各自变化规律,为工业试验积累基础数据,指导工业试验过程。同时,通过工业试验反过来验证关键操作参数之间的相互影响关系及各自变化规律,最终得到工业生产条件下粒化及一次余热回收装置的工艺操作条件和以排风温度和排渣温度为目标参数的控制模型,为转盘法干法粒化与余热回收工业试验与示范应用研究奠定基础。

(4)渣粒二次冷却方式及冷却规律研究

根据前期试验室研究得到的粒化后渣粒温度和粒径分布,通过模拟仿真的手段,研究、优化并确定渣粒二次冷却方式及冷却规律,提高二次冷却效果和二次余热回收率,为渣粒二次冷却装置的研制提供理论依据。

由于渣粒二次冷却装置后续连接余热锅炉及发电机组,因此在研究渣粒二次冷却方式过程中,要充分考虑渣粒二次冷却装置要具有一定的储存渣粒的功能,以适应后续余热锅炉及发电机组的定期维修需求。

2、转盘法干法粒化与余热回收核心装置开发

转盘法干法粒化与余热回收核心装置如图2所示,主要包括:液态熔渣缓冲储存装置、粒化与一次余热回收装置和渣粒二次余热回收装置,三个连接设备之间的链接设备中间罐、事故溜槽及渣罐、渣粒收集与输送装置。

(1)液态熔渣缓冲储存装置

液态熔渣缓冲储存装置的作用主要是解决冶炼设备间断出渣与熔渣粒化与一次余热回收装置连续工作模式的矛盾,确保向粒化装置连续、定量供应液态熔渣。由于熔渣的粘度与温度密切相关,因此液态熔渣缓冲储存装置要具有加热和保温功能,确保在整个粒化处理过程中熔渣需要的理想温度和流动性。

(2)粒化与一次余热回收装置

粒化与一次余热回收装置的作用是将进入粒化装置的液态熔渣粒化成要求的粒度范围,实现熔渣快速冷却固化,确保粒化后渣粒的玻璃相含量大于95%,同时实现熔渣余热的一次高效回收是核心问题。

①前期研究已经优化确定了粒化室的结构形式,本项目将运用模拟计算手段,研究不同工况下粒化室内的流场分布、温度场分布、压力场分布、渣粒运行轨迹和冷却过程等,优化并确定在熔渣处理能力为20-30吨/小时的工业生产条件下粒化室的结构尺寸;

②前期研究表明粒化室外仓壁的冷却结构形式、熔渣碰撞面材料性质和表面处理方式对熔渣二次粒化效果,避免熔渣粘连粘结都具有重要影响,本项目将通过工业试验研究确定工业生产条件下粒化室外仓壁冷却结构形式、选材和表面处理工艺,研究粒化仓内壁高温条件下的熔渣侵蚀和磨损机理,验证粒化仓结构的合理性、长期工作的稳定性和经济适用性;

③前期研究表明粒化转盘的结构形式、选材、冷却结构等对粒化转盘的冷却效果、熔渣高温侵蚀和磨损程度、使用寿命等影响显著,本项目将运用模拟计算和试验验证的手段,确定工业生产条件下粒化转盘的使用效果;

④前期研究表明,在核心操作参数匹配不合适的情况下,会产生一定量的渣粒粉尘和渣棉,因此本项目将运用模拟计算和试验验证的方法,研制与一次冷却装置排出的热风特性相匹配的一次除尘装置和简单方便的渣棉清除设备。

(3)渣粒二次余热回收装置

渣粒二次余热回收装置的主要作用是将从粒化和一次冷却装置排出的温度800℃左右的粒化渣粒进一步冷却回收余热,提高整个系统的热效率。

①根据渣粒的粒度分布情况,通过模拟计算的方式研究、优化并确定渣粒二次余热回收方式和结构尺寸,确保余热回收效率和装备尺寸紧凑高效;

②由于“两步法”工艺需要将高温渣粒从粒化和一次冷却装置运输到二次冷却装置,因此需要研究确定合理的衔接方式,研制相关衔接设备,确保在渣粒输运过程中热量损失小,设备结构简单、紧凑、可靠、运输效率高。

③由于渣粒二次余热回收装置的后续衔接设备余热锅炉和发电机组都可能发生短期事故处理,因此需要研究确定渣粒二次余热回收装置的缓冲能力和实现模式。

3、转盘法干法粒化与余热回收核心工艺及控制技术研究

转盘法干法粒化与余热回收核心工艺控制技术主要包括:高温熔渣流量测量和控制技术研究,转盘法干法粒化过程控制技术及数学模型研究,高温渣粒二次余热回收过程自动控制技术研究,转盘法干法粒化与余热回收核心设备供配电及工艺参数检测技术研究。

(1)高温熔渣流量测量和控制技术研究

前期实验室研究表明,单位时间内高温熔渣的处理量发生变化,就要求诸如粒化转盘转速、冷却风量等核心操作参数也要跟着变化,否则熔渣的粒化效果和余热回收效率都将变坏,因此,随时检测和控制高温熔渣的流量就显得非常重要。本项目将在前期实验室研究的基础上,研究一种适合于工业生产条件、简单可靠的高温熔渣流量测量和控制技术,以便于熔渣粒化过程实现自动化操作,确保熔渣粒化效果和余热回收高效。

(2)转盘法干法粒化过程控制技术及数学模型研究

前期实验室研究表明,粒化装置的主要操作参数之间是互相关联和相互影响的,这就要求要建立转盘法干法粒化过程的控制数学模型,这样才能实现转盘法干法粒化过程的自动化和智能化操作。本项目将在实验室研究基础上,充分考虑工业生产条件下核心操作参数检测控制方法的可靠性,研究和建立转盘法干法粒化过程数学模型,实现转盘法干法粒化工业试验过程的自动化和智能化。

(3)高温渣粒二次余热回收过程自动控制技术研究

与高温熔渣粒化与一次余热回收技术相比,高温渣粒二次余热回收技术相对成熟,可以有多种技术方案选择。本项目将根据确定的二次余热回收方式和回收设备的特点,研究建立基于二次余热回收效率最大化的渣量、渣温、二次冷却风量和风温等核心操作参数的检测和控制技术及模型,实现高温渣粒二次余热回收过程的自动化和智能化。

(4)转盘法干法粒化与余热回收核心设备供配电及工艺参数检测技术研究

除上述与转盘法干法粒化与余热回收核心工艺过程相关的核心操作参数外,在生产过程中还包括一些其他参数检测和控制要求,例如:用电设备的控制、工艺过程的连锁控制,各种公辅介质的流量、压力、温度监测和控制,过程参数的检测等,因此本项目将设计研制一整套转盘法干法粒化与余热回收核心工艺参数的检测和控制技术,对整个生产过程进行监控。

四、主要创新成果

1、变物性多组分液态熔渣粒化机制及相变传热与物相演化协同调控方法

围绕熔渣粒化过程及渣粒移动床内复杂多相流动、相变传热和物料物相演化及其相互耦合作用机制与特性等科学问题,阐明急冷条件下变物性液态熔渣的离心粒化及液丝延迟断裂机制,获得熔渣粒径预测关联式;建立熔渣颗粒在相变冷却过程中物相演化预测模型,揭示粒化熔渣液滴/颗粒运动、碰撞及局部熔合过程中非稳态相变换热及物相演变的耦合作用机理及特性;揭示高温渣粒在移动床中的多相流动与换热机理,发展半熔融-宽筛分颗粒群多相流动及传热模型,建立传热强化与物料品质协同关系;构建液态熔渣离心粒化机制及相变传热与物相演化协同调控新理论。

2、控粒径、抑渣棉、防粘结的熔渣高效紧凑离心粒化及其自适应调控技术

为突破高温液态熔渣离心粒化品质低、易形成渣棉、易粘结、粒化器高温熔蚀、可靠性低等关键技术瓶颈,阐明液态熔渣离心粒化过程中液膜/液丝破碎及相变换热原理;揭示粒化器表面渣壳形成演化特性及其对粒化性能的影响,获得渣壳厚度及形貌的理论预测模型和调控方法,原创性的提出具有热防护和抑渣棉功能的高效组合式离心粒化器新结构;揭示粒化颗粒撞击壁面动态特性对换热及粘结的影响机制,提出粒化仓内熔渣颗粒换热强化方法,建立粒化仓内渣粒物相结构与换热的相互关系,形成协同渣粒物相调控的粒化仓高效余热回收新技术。最终形成控粒径、抑渣棉、防粘结的熔渣高效紧凑离心粒化及其自适应调控新技术。

3、协同渣粒品质调控的熔渣颗粒高效余热回收及资源化利用技术

探明高温渣粒移动床内多相流动、传热和物料物相演化以及渣粒绕流受热表面的磨损特性,明晰移动床内半熔融-宽筛分渣粒绕流受热面的强化换热及渣粒品质协同调控原理,揭示物料品质、余热回收与受热面磨损交互作用关系,提出协同渣粒品质调控的移动床内换热强化新方法,建立移动床内渣粒流场和渣粒温度场的调控策略,原创性地提出兼顾渣粒品质和余热回收率、抑制受热面磨损的高效余热回收方法与装置,突破高温渣粒余热回收率和品位低、渣粒品质调控困难、受热面磨损严重等技术瓶颈。

4、适应变流量的液态熔渣离心粒化与余热高效连续回收及利用系统集成技术

突破高炉间歇出渣与离心粒化连续余热回收工艺运行不匹配关键瓶颈问题,开发高温液态熔渣缓存及流量控制技术与装置,提出适应间歇出渣且出渣流量大幅波动的冶炼炉-粒化装置-余热回收装置界面技术和控制方法;获得大型化熔渣离心粒化及余热高效回收核心装备的设计准则和方法;提出兼顾系统余热回收率、渣粒粒径和玻璃体含量的协同调控技术,形成以离心粒化工艺为核心的液态熔渣余热高效连续回收和利用系统集成技术,建立国际首套具有工业示范意义的示范装置。

五、应用情况与效果

北京中冶设备研究设计总院有限公司与江苏某公司于2018年4月开始合作进行的镍铁熔渣干法粒化与余热回收工业试验,设计熔渣处理能力30t/h,2018年底完成工程建设和设备安装调试。实验装备包含熔渣受送系统、离心粒化系统、干渣储运系统、冷风鼓风系统、热风引风系统、供配电系统、检测及控制系统、公用辅助系统等八大系统。从2019年1月18日进行第一次热试开始至2019年9月20日共进行六次热试,热试持续时间最长达到1小时,最大渣处理量达到45t/h,正常产品粒径1.5mm,产生的热风最高达到300℃,总处理量达到100t。试验过程中所有设备经受住了考验,各个系统能够正常运转。

国际节能环保网声明:本文仅代表作者本人观点,与国际节能环保网无关,文章内容仅供参考。凡注明“来源:国际节能环保网”的所有作品,版权均属于国际节能环保网,转载时请署名来源。

本网转载自合作媒体或其它网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述。如因作品内容、版权和其它问题请及时与本网联系。

全国碳交易 1天前

全国碳交易 1天前

全国碳交易 1天前

![]() 图片正在生成中...

图片正在生成中...