|

脱硫脱硝

|

脱硫脱硝

|

脱硫脱硝

|

脱硫脱硝

来源:脱硝技术圈

作者:NOx Man

时间:2020-07-07

SCR脱硝反应器中的催化剂达到使用寿命后 ,其性能就无法保证运行要求了,此时须更换部分的催化剂或者向反应器中添加更多的催化剂。主要有以下两种方式

1. 更换全新催化剂

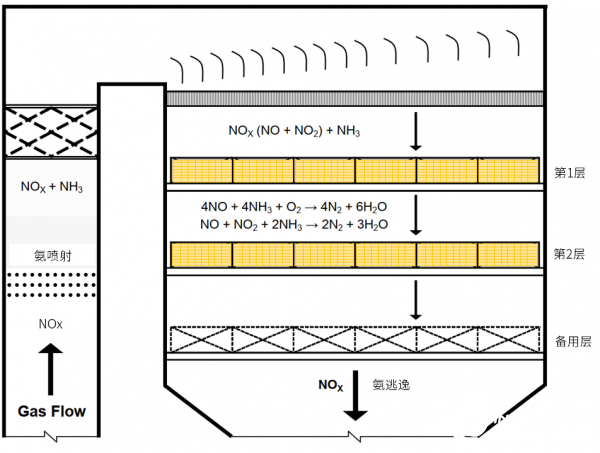

国内大部分火电厂SCR脱硝反应器都设计有3层催化剂位置,开始运行时安装2层催化剂 ,第3层(备用层)留空。通常,催化剂生产厂保证催化剂活性指标的时间为3年,运行一段时间后, 催化剂活性下降到不能满足运行要求了, 需加装第3层催化剂。待催化剂活性再一次不能满足要求时,需更换催化剂。此时的第1层和第2层催化剂虽然服役时间相同,但是第1层催化剂更接近反应器入口,烟气条件比较恶劣,活性衰减得更快,因此通常是从上到下依次更换催化剂,先更换第1层,随后再依次更换第 2 层和第 3 层。 如下图所示

先添加备用层,再依次更换催化剂层的催化剂更换方法广泛应用于国内外火电厂 。该方法成熟且稳定可靠,需要考虑的因素相对较少,但是由于每次都更换1层新催化剂,催化剂消耗量很大。另外,由于反应器填满了3层催化剂,系统压降会比较大 。

2. 更换再生催化剂

由于脱硝催化剂价格非常昂贵 ,并且其中含有 V2O5和WO3 等重金属,废弃后需要进行无害化处理,根据国外的经验,废弃催化剂的处理费用高达 500 欧元/m3。而催化剂再生无需处理废弃催化剂,其费用为购买新催化剂的一半左右,因此脱硝催化剂的再生具有很高的经济价值。随着催化剂再生技术的成熟, 各大厂商和电厂也开始进行更换再生催化剂的研究。

更换再生催化剂的方法之一就是每次保持反应器内留有1层空催化剂层, 从上到下依次更换活性最低那一层催化剂,脱硝系统投入运行后,当催化剂活性第1次下降到最低允许值时,在第3层催化剂位置加装新催化剂,同时把第1层催化剂拆走送去再生。当下一次再需要更换催化剂时, 在第1层催化剂位置安装再生好的催化剂, 把原来第2层催化剂拆走送去再生。接着下一次更换催化剂时, 在第2层催化剂位置安装再生好的催化剂, 把原来第3层催化剂拆走送去再生。如此反复。

催化剂再生成本大约相当于新催化剂的 60%,其运送和安装成本与新催化剂基本一样,因此更换再生催化剂消耗的催化剂成本要比更换全新催化剂少很多。由于反应器里面同时只有2层催化剂,留有一空层,系统压降少,比较适用于燃用高灰分煤种。然而,以这种方式更换催化剂, 其更换周期要比全部装满催化剂时短, 一般不到3年就需要更换1次,这对停机计划提出了更高的要求。另外再生催化剂要求催化剂的物理结构基本完整,如果损坏比较严重,则不能通过再生恢复活性,必须更换新的催化剂。

国际节能环保网声明:本文仅代表作者本人观点,与国际节能环保网无关,文章内容仅供参考。凡注明“来源:国际节能环保网”的所有作品,版权均属于国际节能环保网,转载时请署名来源。

本网转载自合作媒体或其它网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述。如因作品内容、版权和其它问题请及时与本网联系。

中国电建水电七局 12分钟前

中国葛洲坝微言 3小时前

黑龙江省公共资源交易网 4小时前

![]() 图片正在生成中...

图片正在生成中...